Jak przygotować elementy do cynkowania?

W fazie projektowania należy uwzględnić przede wszystkim:

- wymiary wanny cynkowniczej (tzw. wymiary robocze, czyli to jakie największe, najdłuższe, najszersze elementy mogą zostać w niej ocynkowane),

- wszystkie konsekwencje termiczne,

- indywidualne cechy elementu przeznaczonego do cynkowania,

- przewidywane metody montażu konstrukcji ocynkowanej,

- stan powierzchni elementów stalowych przed cynkowaniem.

Przygotowanie powierzchni wyrobów stalowych i żeliwnych przed cynkowaniem ogniowym polega najczęściej na wykonaniu trzech niżej wymienionych operacji.

Strumieniowo-ścierna obróbka czyszcząca (śrutowanie) – Jest to operacja podczas której na powierzchnie przedmiotu skierowany zostaje z dużą prędkością materiał ścierny (najczęściej przygotowane ze staliwa, żeliwa utwardzonego lub w postaci ziaren stalowych). W wyniku tej operacji zostają w szybkim czasie usunięte grube warstwy zgorzeliny, rdzy, grafitu lub naskórka odlewu.

W Ocynkowni Ogniowej w Owadowie obecnie wykorzystywana jest wirnikowa obróbka ścierna (dla małych i średnich detali stalowych i żeliwnych), która jest najbardziej wydajną mechaniczną metodą oczyszczania i przygotowywania powierzchni.

Ten etap przygotowania powierzchni polega na wyeliminowaniu zanieczyszczeń

z powierzchni detalu lub konstrukcji, poprzez usunięcie z niej zabrudzeń, cieczy

i pyłów, głównie pochodzenia organicznego. Chodzi tutaj głównie o produkty oleiste oraz o smary i jego pochodne. Odbywa się to w odpowiednio przygotowanym roztworze alkalicznym lub w środkach o odczynie kwaśnym.

Ta operacja ma na celu usunięcie z powierzchni substancji niemetalicznych. Najczęściej są to tlenki (w tym przede wszystkim tlenki żelaza) w postaci rdzy lub zgorzeliny. Odbywa się to poprzez kąpiel w kwasie solnym (HCL) o odpowiednim stężeniu (najczęściej początkowe stężenie to 18%) i w odpowiedniej temperaturze (temperatura zbliżona do temperatury pokojowej). Efektem prawidłowego przeprowadzenia operacji trawienia jest uzyskanie czystej powierzchni pozbawionej warstw tlenkowych.

Głównym zadaniem tego etapu przygotowania powierzchni wyrobów stalowych

i żeliwnych do cynkowania ogniowego jest przede wszystkim poprawienie zwilżalności podłoża przez ciekły cynk, a także zabezpieczenie odtłuszczonego

i wytrawionego wyrobu przed utlenianiem powierzchni, aż do momentu zanurzenia w roztopionym cynku.

Wymagania szczegółowe

Powierzchnia powinna być pozbawiona wszelkich:

zawalcowań, zgorzelin, ostrych krawędzi, odprysków spawalniczych, pozostałości po powłoce malarskiej, pozostałości po oznaczeniach farbą lub po cechowaniu, znakowaniu, zanieczyszczeń smarami, emulsjami, innych materiałów stosowanych przy trasowaniu, wierceniu, spawaniu. wstawek z elementów ocynkowanych ogniowo lub galwanicznie.

Połączenia spawane powinny być wykonane metodą półautomatyczną w osłonie gazów ochronnych. W przypadku spawania elektrodą należy dokładnie usunąć (otłuc) otulinę spawalniczą. Jest to konieczne w celu zminimalizowania ewentualnych wad powłoki. Nie zaleca się tej metody, ponieważ spawanie elektrodą powoduje pogorszenie jakości powłoki cynkowej uzyskiwanej na spawach.

Wszystkie elementy i konstrukcje przeznaczone do cynkowania ogniowego muszą posiadać odpowiednie otwory (wycięcia) technologiczne, które umożliwią swobodny przepływ cynku zewnątrz i wewnątrz, odpowietrzenie elementu lub konstrukcji. Oprócz tych otworów konieczne jest, aby taki element lub konstrukcja posiadała dodatkowe otwory, które umożliwią jest zamocowanie (podwieszenie).

W przypadku cynkowania powierzchni spawanych na tzw. zakładkę, spoina powinna być wykonana w sposób staranny, a co najważniejsze powinna być szczelna ze wszystkich stron (spawanie na około – ciągły spaw).

Niewskazane jest mieszanie gatunków (rodzajów) stali w jednym elemencie lub konstrukcji przeznaczonej do ocynkowania. Taki element lub konstrukcja powinna składać się tylko i wyłącznie z jednego gatunku stali.

Niewskazane jest mieszanie gatunków (rodzajów) stali w jednym elemencie lub konstrukcji przeznaczonej do ocynkowania. Taki element lub konstrukcja powinna składać się tylko i wyłącznie z jednego gatunku stali. Większość dostępnych gatunków stali przedstawionych w normach PN-88/H-84020 i PN-86/H-84018 można ocynkować ogniowo, jednak jakość uzyskanej powłoki cynkowej (połysk, gładkość, grubość, przyczepność) jest różna i zależy od składu chemicznego stali,

w szczególności od zawartości w niej krzemu (Si), węgla (C) i fosforu (P).

Zawartość krzemu (Si) i węgla (C) w stali nie powinna przekraczać łącznie 0,5%,

a zawartość krzemu nie powinna zawierać się w przedziale od 0,03% do 0,12% oraz powyżej 0,3%, gdyż wówczas obserwuje się tzw. efekt Sandelina – powłoka cynkowa staje się matowo-szara i chropowata, nierównomierna, mało przyczepna i krucha.

W przypadku gdy w stali zawarty jest fosfor, należy obliczyć wartość ekwiwalentu

Esi = Si+2,5xP (gdzie Si i P oznacza procentowe zawartości krzemu i fosforu w stali). Wartość ekwiwalentu Esi musi również spełniać wymogi jak wyżej dla (Si).

Przy przedmiotach niewłaściwie skonstruowanych pod względem przygotowania do cynkowania ogniowego, może dojść do występowania lokalnych zapowietrzeń, wycieków resztek z procesu trawienia, które tworzą brązowo – rdzawe zacieki na powłoce cynkowe.

Naddatek wymiarowy dla otworów pod śruby lub sworznie powinien wynosić

ok. 2 mm.

W przypadku termicznego odkształcenia elementów w procesie cynkowania ogniowego, w wyniku wyzwolenia naprężeń wewnętrznych, ocynkownia nie ma obowiązku prostowania takich elementów (jednak dbając o jakoś świadczonych usług, wszędzie tam, gdzie jest to tylko możliwe, po konsultacji i po uzgodnieniach

z klientem, do cynkowania ww. elementów stosujemy cynkowanie w odpowiednio do tego przygotowanych przyrządach).

Przykłady przygotowania konstrukcji do cynkowania ogniowego

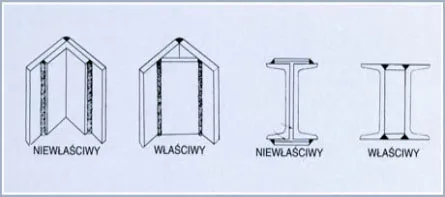

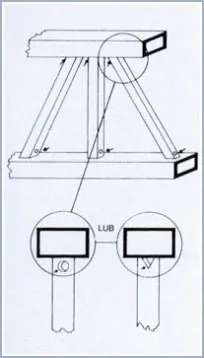

W przypadku usztywnień i połączeń spawanych profili nośnych należy unikać nakładek.

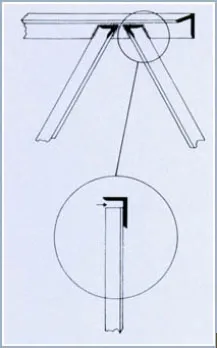

W przypadku wykorzystania usztywnień z kątowników należy zostawić odstęp od elementu głównego w celu swobodnego spłynięcia cynku.

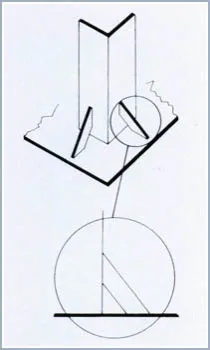

W przypadku przyspawanych wzmocnieniach należy przewidzieć odpływ cynku.

W przypadku zastosowania żeber wzmacniających należy zostawić wycięcie w narożu, w celu umożliwienia wpływu i spływu cynku.

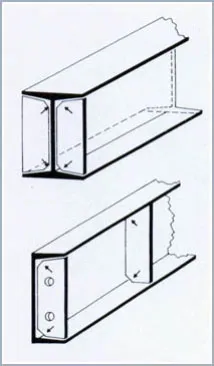

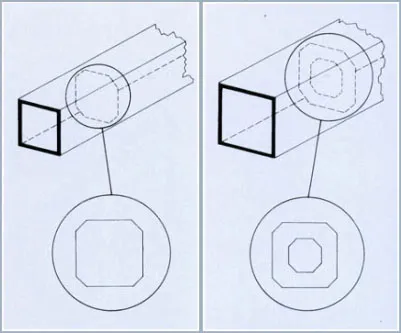

W przypadku projektowania profili zamkniętych konieczne jest zapewnienie otworów na wprowadzenie cynku i odprowadzenie powietrza.

W przypadku wykorzystania wewnętrznej przesłony do usztywnienia profilu lub rury, konieczne jest zastosowanie przesłony z pościnanymi narożami, a w przypadku większych profili, konieczne jest także zapewnienie otworu po środku przesłony.

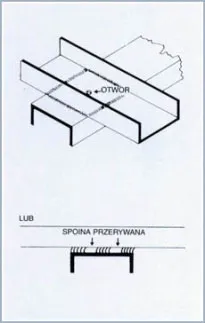

W przypadku takiego połączenia spawanego (doczołowego) zalecane jest wywiercenie otwory, w celu odprowadzenia potencjalnej wilgotności, która mogła się zgromadzić pomiędzy dwoma płaszczyznami (np. poprzez nieszczelne spawy).

W przypadku konstrukcji rurowych lub podobnych, należy przewidzieć otwory technologiczne, tak aby zapewnić łatwe wpłynięcie cynku i łatwe odpowietrzenie konstrukcji.

W przypadku elementów przestrzennych należy poszukać innego rozwiązania, które nie będzie powodowało problemów w samym procesie cynkowania, jak również w transporcie. Oczywiście należy również pamiętać o otworach na wpłynięcie cynku i odpowietrzenie elementu.

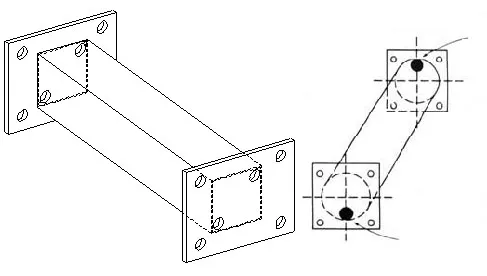

W przypadku elementów wykonanych z zaślepionych rur lub profili, należy wykonać otwory po przeciwległych stronach.

Minimalne średnice otworów technologicznych w zależności od profilu

i wielkości przekroju kształtowników

| Wymiary wewnętrzne profilu zamkniętego (mm) mniejsze niż: | Minimalna liczba otworów (mm)w przeciwległych końcach otworów przy liczbie otwarć: | ||||

| Profil okrągły | Profil kwadratowy | Profil prostokątny | 1 | 2 | 3 |

| 15 | 15 | 20×10 | 8 | – | – |

| 20 | 20 | 30×15 | 10 | – | – |

| 30 | 30 | 40×20 | 12 | 10 | – |

| 40 | 40 | 50×30 | 14 | 12 | – |

| 50 | 50 | 60×40 | 16 | 12 | 10 |

| 60 | 60 | 80×40 | 20 | 12 | 10 |

| 80 | 80 | 100×60 | 20 | 16 | 12 |

| 100 | 100 | 120×80 | 25 | 20 | 12 |

| 120 | 120 | 160×80 | 30 | 25 | 16 |

| 160 | 160 | 200×120 | 40 | 25 | 16 |

| 200 | 200 | 260×140 | 50 | 30 | 16 |